Wie wird 3D-Druck bereits in der Luftfahrt eingesetzt?

Sind beispielsweise Teile für die Überholung eines Motors nicht verfügbar, kann der Zeitplan oftmals nicht eingehalten werden. Der 3D-Druck sorgt für mehr Unabhängigkeit. Lufthansa Technik arbeitet schon damit, ebenso MTU.

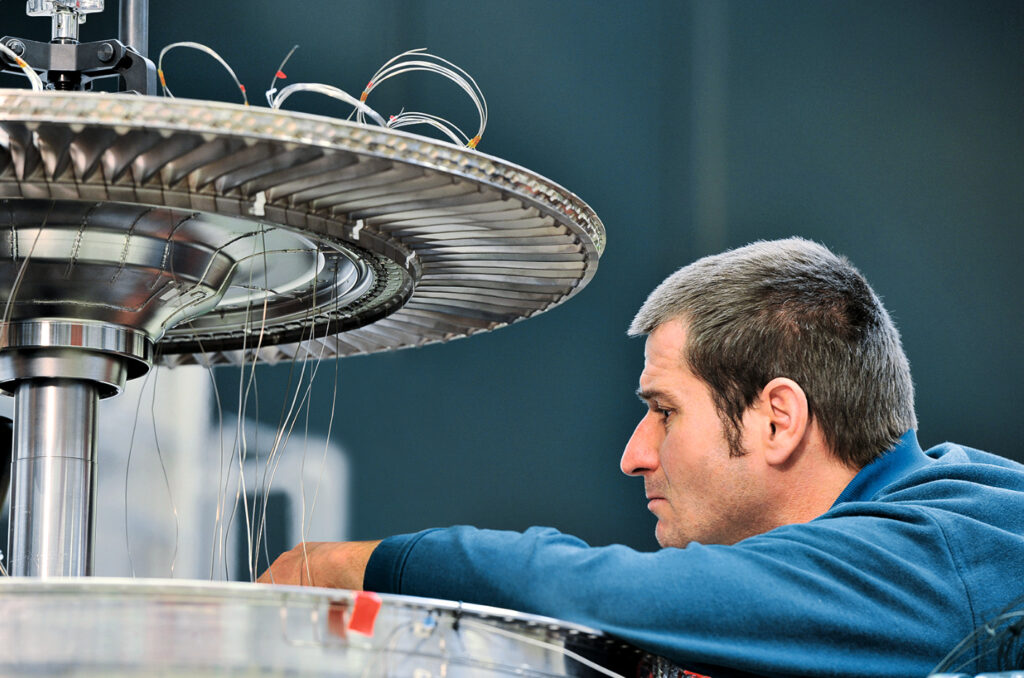

Der A-Link des IAE-V2500-Triebwerks ist ein eher unscheinbares Bauteil. Wenige Zentimeter groß, trägt es im Lufteinlauf des Triebwerks eine ringförmige Heißluftleitung. Die soll verhindern, dass sich in diesem Bereich Eis ansetzen kann. Die A-förmigen Träger werden bis zu 300 Grad warm. Deshalb werden sie aus Titan geschmiedet. Alle paar Jahre müssen sie ausgetauscht werden, denn in Folge der ständigen Vibrationen, denen sie ausgesetzt sind, bilden sich in ihnen Risse.

Teile wie diese können den Zeitplan für die Überholung eines Motors durcheinanderbringen, wenn sie nicht verfügbar sind. Seit zwei Jahren stellt Lufthansa Technik die A-Links selbst her – und zwar durch additive Fertigung, auch 3D-Druck genannt. Der A-Link ist das erste lasttragende, metallische Ersatzteil aus dem 3D-Drucker, das für die Luftfahrt zugelassen worden ist.

In einem „Laser Power Bed Fusion“ genannten Verfahren wächst es Schicht für Schicht aus ultrafeinem Titanpulver heran. Dies geschieht, in dem ein Laser computergesteuert feine Linien in das Pulver zeichnet und es dabei mit seinem Licht für Sekundenbruchteile auf über 1500 Grad erhitzt. Dabei schmilzt das Pulver zu einem festen Bauteil. Anders als beim Gießen oder Schmieden braucht das Werkstück weniger Nachbearbeitung.

In der additiven Fertigung liegt ein Schlüssel, um die Flugzeuginstandhaltung ein Stück weniger abhängig von Zulieferern zu machen. Additive Fertigung ist eine disruptive Technologie; sie hat das Zeug, zumindest in Teilbereichen die bekannten subtraktiven Fertigungsverfahren zu verdrängen. An deren Anfang steht ein mehr oder weniger großes Halbzeug, aus dem dann durch Entfernen von Material beim Drehen, Fräsen, Bohren und Schleifen das fertige Bauteil entsteht.

3D-Druck kann schnell und wirtschaftlich sein

Es ist bereits über 30 Jahre her, dass der Japaner Hideo Kodama vom Nagoya Municipal Industrial Research Institute erstmals die Möglichkeit beschrieb, einen dreidimensionalen Gegenstand Schicht für Schicht zu „drucken“. Eingesetzt wurde der 3D-Druck zunächst in der Herstellung komplexer Modelle, bekannt als „Rapid Prototyping“. In den letzten Jahren hat man aber gelernt, nicht nur mit leicht schmelzbaren Kunststoffen umzugehen, sondern dank der Entwicklung leistungsstarker Laser auch mit anspruchsvollen Metallen – wie beispielsweise die Stahl-Titan-Legierung Inconel.

Was ist unter additiver Fertigung zu verstehen?

Lufthansa Technik hat schon vor sechs Jahren ein eigenes Additive Manufacturing Center gegründet und stellt inzwischen 2200 verschiedene Bauteile auf diesem Weg her. Nicht alle landen im Flugzeug, denn viele sind Werkzeuge, die man für die Herstellung von Bauteilen benötigt. Mit additiver Fertigung lassen sich auch diese viel schneller und billiger produzieren als auf klassischem Weg.

Zu den bei Fluggesellschaften aus aller Welt im Einsatz befindlichen Produkten der Lufthansa Technik gehören die selbstleuchtenden Fluchtwegmarkierungen „Guide U“. Für ihre Beschichtung werden Düsen benötigt, die jeden Tag ausgetauscht werden müssen. Die Hamburger Spezialisten stellen diese inzwischen mit einem großformatigen 3D-Drucker her. Man könnte dies auch per Spritzguss machen, aber die Formen dafür sind extrem teuer. Man würde sich dreimal überlegen, ob es sich wirklich rechnet, sie mit dem Ziel einer Prozessoptimierung zu verändern. Beim 3D-Druck müssen nur die Datensätze im Computer angepasst zu werden.

Immer mehr Ersatzteile werden von Instandhaltungsunternehmen selbst nachproduziert

Weil Airbus und Boeing, deren Zulieferer und auch die Triebwerkshersteller den Einsatz von additiver Fertigung in der Serienproduktion immer mehr vorantreiben, wächst die Zahl jener Ersatzteile ständig, die von den Instandhaltungsunternehmen bei Bedarf selbst nachproduziert werden könnten. Eine große Hürde sind allerdings die dafür notwendigen Lizenzen.

Schon seit Jahren werden die Originalteilehersteller (OEM) in Fragen des geistigen Eigentums immer restriktiver. Im Ersatzteilgeschäft und in der Überholung ist einfach zu viel Geld zu verdienen. Nicht nur Lufthansa Technik, sondern auch viele andere MRO-Unternehmen setzen aber inzwischen auf additive Fertigung und erschließen in der Instandhaltung immer neue Anwendungsbereiche dafür.

Teile aus dem hauseigenen Laser-Drucker machen nicht nur unabhängiger von der Lieferkette und sparen Zeit, in vielen Fällen sind sie dem Original auch deutlich überlegen. Sie eröffnen den Konstrukteuren in Sachen Geometrie Freiheitsgrade, die nicht mehr durch die Grenzen traditioneller Produktionsverfahren bestimmt sind. So führen bionische Konstruktionen, die sich an Vorbildern aus der Natur orientieren, zu Bauteilen, die leichter und häufig auch langlebiger sind.

Wie setze Airlines den 3D-Druck ein?

Der wichtigste Einsatzbereich für die additive Fertigung ist derzeit die Kabine, denn bei Kunststoffen ist der 3D-Druck am weitesten fortgeschritten.

Finnair ersetzt gerade die schweren Monitore in der Kabine ihrer A320. Die Abdeckungen, die sie ersetzen, kommen nach dem Just-in-time-Prinzip aus dem Drucker. SIA Engineering, die Technik-Tochter von Singapore Airlines hat mit einem amerikanisch-israelischen Hersteller von 3D-Druck-Systemen ein Joint-Venture gegründet, das inzwischen auch für andere Fluggesellschaften arbeitet.

Ein Einsatzbereich, in dem die additive Fertigung ihre Stärken ausspielen kann, ist auch der Innenausbau von VIP-Flugzeugen. Hier geht es um Einzellösungen, die auf die speziellen Bedürfnisse des jeweiligen Kunden zugeschnitten sind. Hier erlaubt der additive 3D-Druck ganz neue Lösungen, die zudem schnell umzusetzen sind.